La qualità nei particolari: una nuova taglierina per una resa visiva di alto livello

L’arte del taglio perfetto: la nuova taglierina di Instabilelab rivoluziona la qualità delle nostre superfici

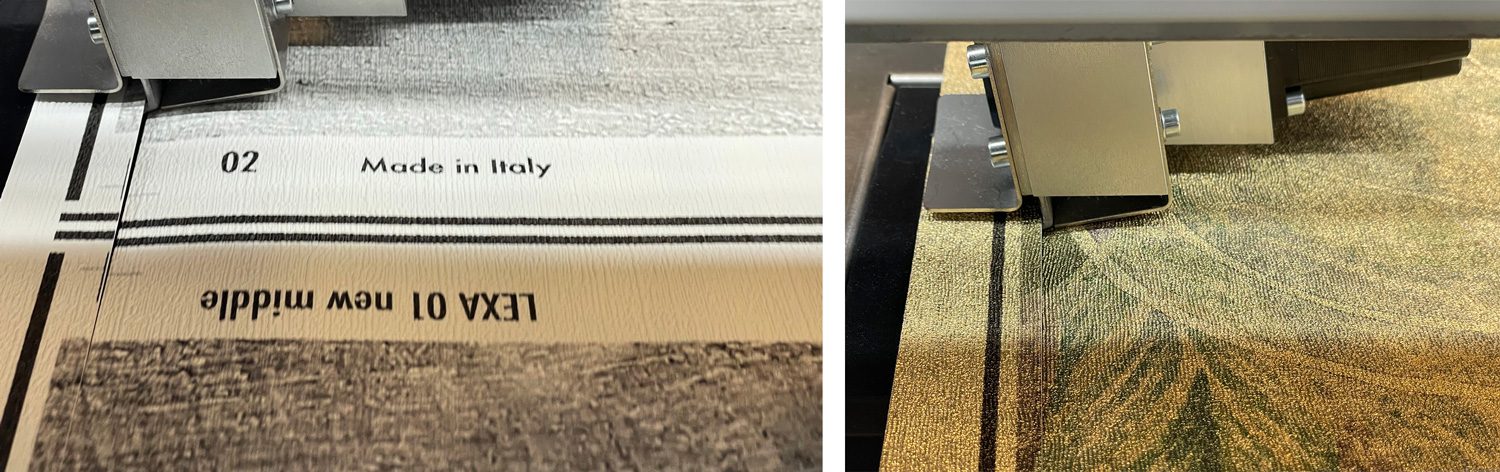

In un settore dove la precisione e la qualità del dettaglio fanno la differenza, Instabilelab continua a consolidare il suo posizionamento di eccellenza investendo in tecnologie all’avanguardia. L’ultima novità è l’introduzione di una taglierina di ultima generazione che rappresenta un vero salto qualitativo nel processo produttivo. Un sistema di taglio rivoluzionario che elimina uno dei problemi più ricorrenti nella posa della carta da parati: la visibilità delle linee bianche nei punti di giunzione tra i pannelli.

Abbiamo intervistato il responsabile commerciale dell’azienda fornitrice Flexa srl della nuova taglierina, che ha seguito l’implementazione della tecnologia in Instabilelab, per capire meglio come questa nuova taglierina stia trasformando la qualità del prodotto finale e quali vantaggi concreti porti ai professionisti del design e dell’architettura.

– “Mai più linee bianche”: cosa cambia davvero nella qualità del taglio?

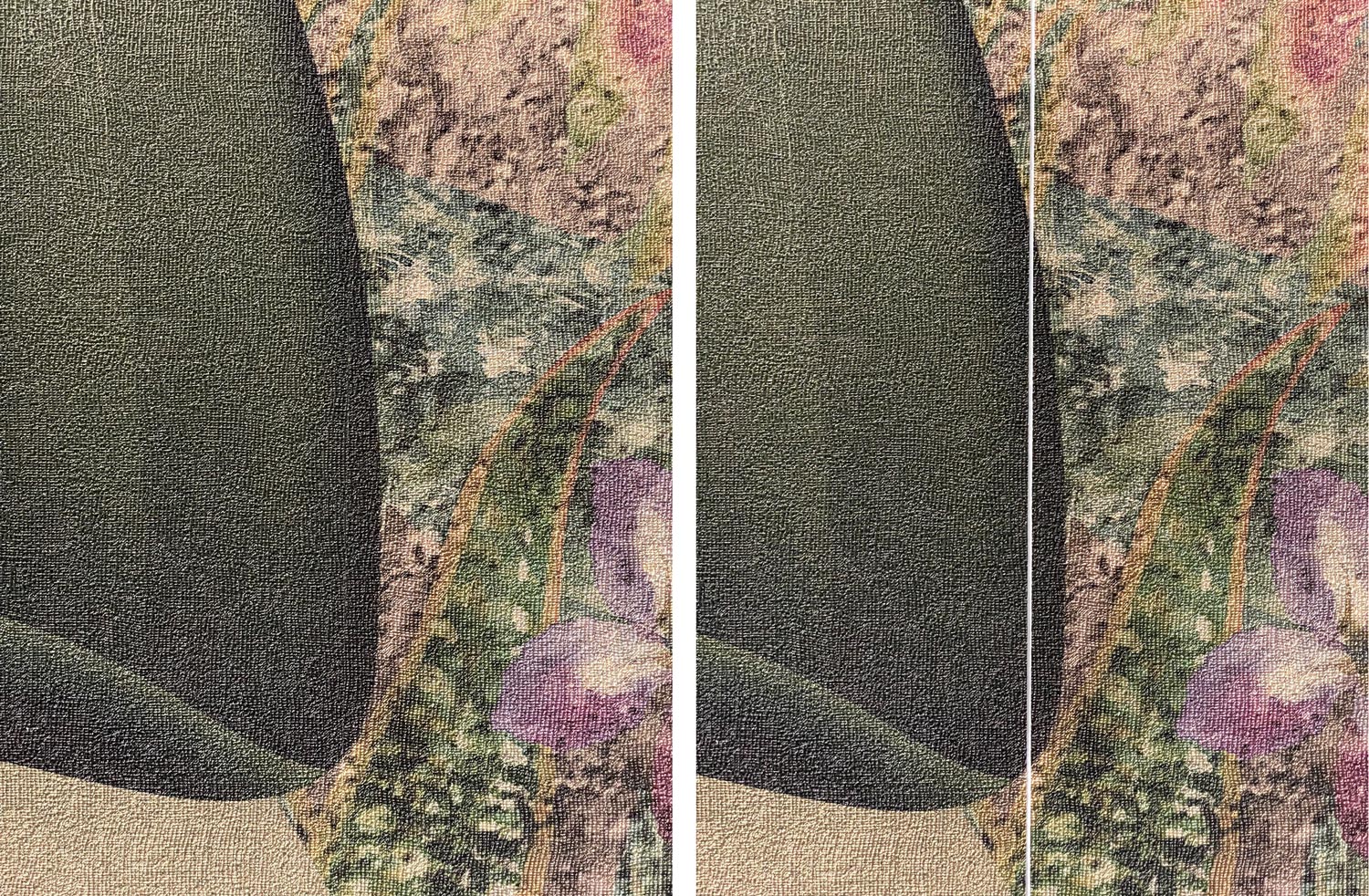

Il cuore dell’innovazione sta nei coltelli longitudinali a forbice, progettati appositamente per evitare la comparsa delle fastidiose linee bianche nei punti di giunzione dei pannelli. Si tratta di un difetto ben noto agli operatori del settore: il taglio perpendicolare tradizionale lascia spesso visibile l’anima chiara del supporto, soprattutto su fondi scuri o con particolari finiture. Questo difetto non solo compromette la resa visiva, ma obbliga anche a ritocchi manuali in fase di posa.

Grazie ai coltelli motorizzati brevettati di cui dispone questa taglierina, il taglio avviene con una geometria particolare che impedisce la visibilità dell’anima del materiale quando i pannelli vengono accostati. Il risultato è un accoppiamento impeccabile che mantiene intatta la continuità del design. È una soluzione unica sul mercato che ha impressionato notevolmente anche il nostro team tecnico fin dalle prime dimostrazioni.

– La precisione è un elemento fondamentale per garantire l’integrità delle grafiche Instabilelab. In che modo questa nuova tecnologia migliora questo aspetto?

La precisione di taglio è uno degli aspetti che più distingue questa nuova tecnologia. Il sistema integra un doppio controllo di allineamento automatico con sensori ad alta sensibilità, in grado di rilevare anche le minime variazioni nella posizione del materiale. A questo si aggiunge un sistema di avanzamento con rulli che mantiene il supporto perfettamente teso durante il taglio, evitando pieghe e garantendo un risultato pulito e costante.

Inoltre, ogni coltello dispone di regolazioni micrometriche e indicatori digitali di posizione, che permettono un settaggio preciso per ogni tipo di supporto. Tutto questo si traduce in una qualità di taglio elevatissima, senza disallineamenti tra i pannelli e senza bisogno di controlli manuali a posteriori.

– I supporti utilizzati da Instabilelab sono diversificati e ognuno presenta caratteristiche specifiche. Come si adatta la nuova taglierina alla varietà di materiali?

Uno dei punti di forza della macchina è la sua flessibilità. Grazie a un software avanzato, è possibile settare con precisione la velocità dei coltelli in funzione del tipo di materiale da tagliare: che si tratti di materiali vinilici, fibra di vetro o materiali fonoassorbenti, la macchina può essere configurata per ottenere un taglio sempre perfetto, indipendentemente dalla texture o dallo spessore del supporto. Un vantaggio decisivo per un’azienda come Instabilelab, che lavora su progetti ad alta complessità con una gamma così ampia di supporti.

– Quali vantaggi concreti questa innovazione tecnologica porta ai clienti finali e ai professionisti che scelgono i prodotti Instabilelab?

I vantaggi sono molteplici e impattano direttamente sulla qualità percepita del prodotto finale. Innanzitutto, l’eliminazione delle linee bianche nei punti di giunzione garantisce un risultato estetico perfetto, senza interruzioni visive nel design che possano compromettere l’effetto d’insieme. Questo è particolarmente apprezzabile nei progetti di alto livello dove ogni dettaglio deve essere curato.

In secondo luogo, c’è un significativo risparmio di tempo durante l’installazione, poiché non sono più necessari ritocchi manuali post-applicazione. I posatori non devono più intervenire con pennarelli o matite per nascondere le linee bianche, rendendo il processo d’installazione più rapido e pulito.

Infine, la straordinaria precisione del taglio assicura che ogni pannello si accoppi perfettamente con il successivo, eliminando i problemi di disallineamento che possono verificarsi durante la posa. Questo si traduce in un risultato finale di qualità superiore, che rispecchia fedelmente il progetto originale e soddisfa le aspettative dei clienti più esigenti.

Questo investimento rappresenta perfettamente la filosofia di Instabilelab: ricerca costante dell’eccellenza e attenzione ai dettagli. In un mercato dove la personalizzazione e la qualità sono elementi distintivi, dotarsi delle tecnologie più avanzate è fondamentale per mantenere e rafforzare la propria posizione di leadership.

L’introduzione di questa nuova tecnologia non è solo un miglioramento tecnico, ma un segnale concreto del nostro impegno verso clienti sempre più esigenti. È un passo importante che conferma come Instabilelab non si accontenti mai dello standard, ma punti sempre a spingersi oltre, anticipando le esigenze del mercato e offrendo soluzioni innovative che fanno la differenza nei progetti di design d’interni più ambiziosi.

CREDITS

Azienda: Flexa srl (Italia)

Responsabile commerciale Italia: Fabrizio Da Frè