La calidad de los detalles: una nueva cortadora para un rendimiento visual de alto nivel

El arte del corte perfecto: la nueva cortadora de Instabilelab revoluciona la calidad de nuestras superficies.

En un sector en el que la precisión y la calidad de los detalles lo cambian todo, Instabilelab sigue consolidando su posición de excelencia invirtiendo en tecnologías vanguardistas. La última novedad es la introducción de una cortadora de última generación que supone un auténtico salto cualitativo en el proceso productivo. Un revolucionario sistema de corte que elimina uno de los problemas más recurrentes en la colocación del papel pintado: la visibilidad de las líneas blancas en los puntos de unión entre los paneles.

Hemos entrevistado al responsable comercial de la empresa proveedora Flexa srl de la nueva cortadora, que ha seguido la implementación de la tecnología en Instabilelab, para comprender mejor cómo esta nueva cortadora está transformando la calidad del producto final y qué ventajas concretas aporta a los profesionales del diseño y la arquitectura.

– «Nunca más líneas blancas»: ¿qué cambia realmente en la calidad del corte?

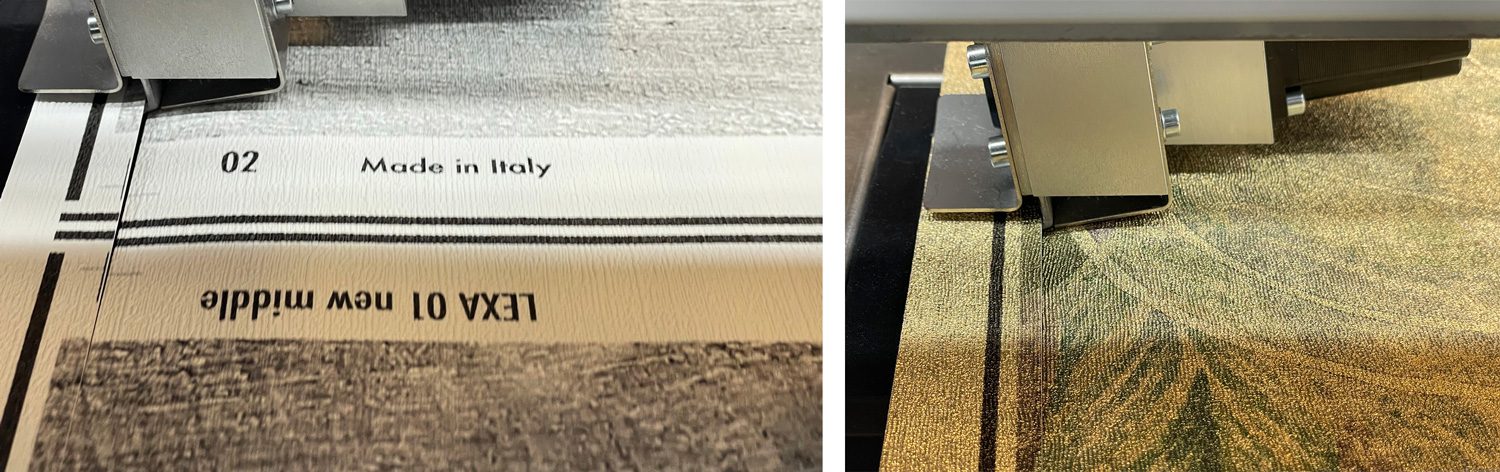

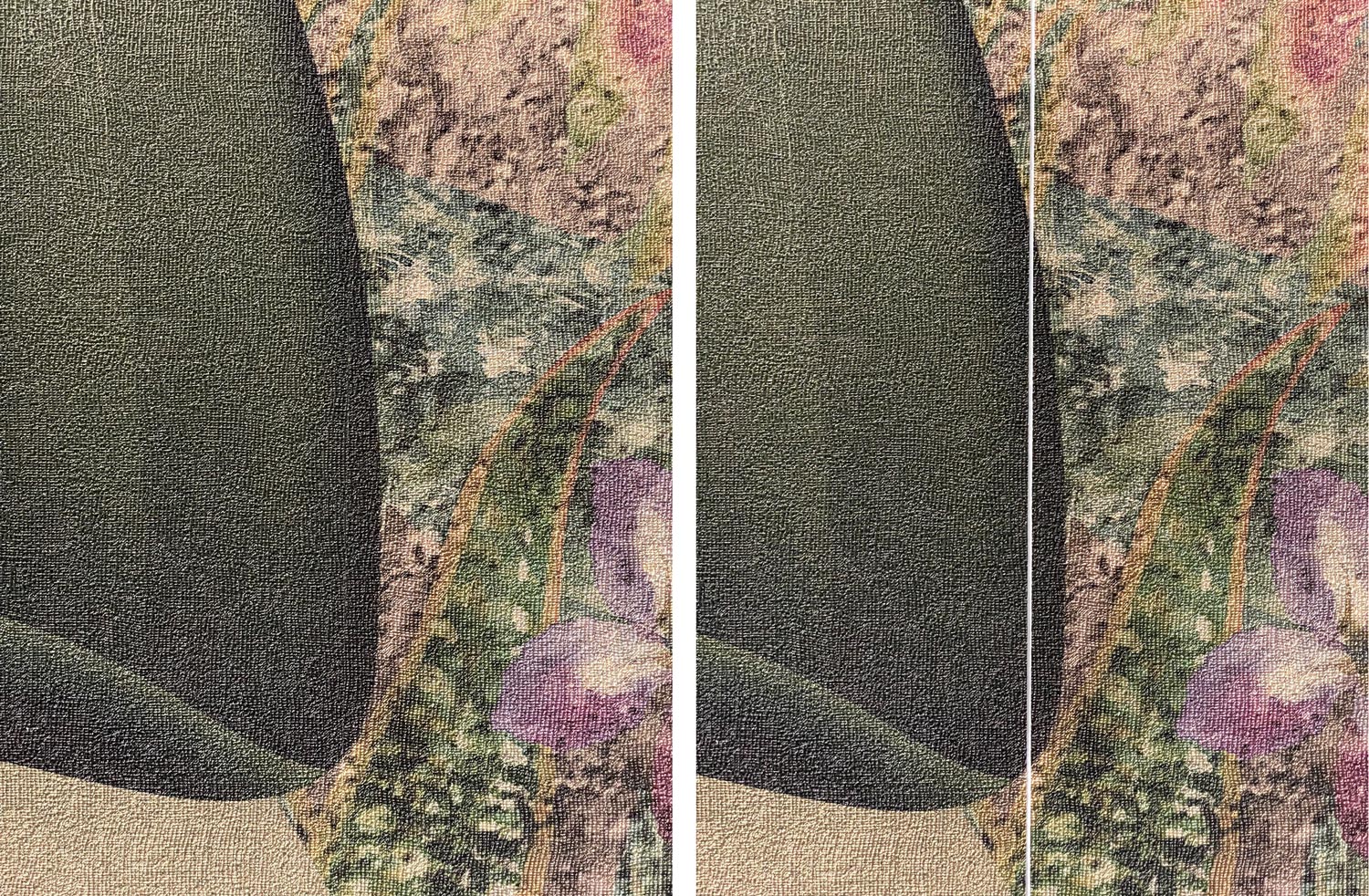

El corazón de la innovación reside en las cuchillas longitudinales en forma de tijera, diseñadas específicamente para evitar la aparición de molestas líneas blancas en los puntos de unión de los paneles. Se trata de un defecto bien conocido por los profesionales del sector: el corte perpendicular tradicional suele dejar visible el núcleo claro del soporte, sobre todo en fondos oscuros o con acabados especiales. Este defecto no solo compromete el resultado visual, sino que también obliga a realizar retoques manuales durante la colocación.

Gracias a las cuchillas motorizadas patentadas con las que cuenta esta cortadora, el corte se realiza con una geometría especial que impide que se vea el núcleo del material cuando se juntan los paneles. El resultado es un acoplamiento impecable que mantiene intacta la continuidad del diseño. Es una solución única en el mercado que ha impresionado notablemente a nuestro equipo técnico desde las primeras demostraciones.

– La precisión es un elemento fundamental para garantizar la integridad de los gráficos de Instabilelab. ¿Cómo mejora esta nueva tecnología este aspecto?

La precisión del corte es uno de los aspectos que más distingue a esta nueva tecnología. El sistema integra un doble control de alineación automático con sensores de alta sensibilidad, capaces de detectar incluso las variaciones más mínimas en la posición del material. A esto se añade un sistema de avance con rodillos que mantiene el soporte perfectamente tensado durante el corte, evitando pliegues y garantizando un resultado limpio y constante.

Además, cada cuchilla dispone de ajustes micrométricos e indicadores digitales de posición, que permiten un ajuste preciso para cada tipo de soporte. Todo esto se traduce en una calidad de corte muy elevada, sin desalineaciones entre los paneles y sin necesidad de controles manuales posteriores.

– Los soportes utilizados por Instabilelab son muy variados y cada uno presenta características específicas. ¿Cómo se adapta la nueva cortadora a la variedad de materiales?

Uno de los puntos fuertes de la máquina es su flexibilidad. Gracias a un software avanzado, es posible ajustar con precisión la velocidad de las cuchillas en función del tipo de material a cortar: ya se trate de materiales vinílicos, fibra de vidrio o materiales fonoabsorbentes, la máquina puede configurarse para obtener un corte siempre perfecto, independientemente de la textura o el grosor del soporte. Una ventaja decisiva para una empresa como Instabilelab, que trabaja en proyectos de gran complejidad con una gama tan amplia de soportes.

– ¿Qué ventajas concretas aporta esta innovación tecnológica a los clientes finales y a los profesionales que eligen los productos Instabilelab?

Las ventajas son múltiples y repercuten directamente en la calidad percibida del producto final. En primer lugar, la eliminación de las líneas blancas en los puntos de unión garantiza un resultado estético perfecto, sin interrupciones visuales en el diseño que puedan comprometer el efecto global. Esto es especialmente apreciable en proyectos de alto nivel, donde hay que cuidar hasta el más mínimo detalle.

En segundo lugar, se ahorra mucho tiempo durante la instalación, ya que ya no es necesario realizar retoques manuales tras la aplicación. Los instaladores ya no tienen que utilizar rotuladores ni lápices para ocultar las líneas blancas, lo que agiliza y limpia el proceso de instalación.

Por último, la extraordinaria precisión del corte garantiza que cada panel encaje perfectamente con el siguiente, eliminando los problemas de desalineación que pueden surgir durante la instalación. Esto se traduce en un resultado final de mayor calidad, que refleja fielmente el proyecto original y satisface las expectativas de los clientes más exigentes.

Esta inversión representa a la perfección la filosofía de Instabilelab: búsqueda constante de la excelencia y atención al detalle. En un mercado en el que la personalización y la calidad son elementos distintivos, es fundamental dotarse de las tecnologías más avanzadas para mantener y reforzar la propia posición de liderazgo.

La introducción de esta nueva tecnología no es solo una mejora técnica, sino una señal concreta de nuestro compromiso con unos clientes cada vez más exigentes. Es un paso importante que confirma que Instabilelab nunca se conforma con lo estándar, sino que siempre aspira a ir más allá, anticipándose a las necesidades del mercado y ofreciendo soluciones innovadoras que marcan la diferencia en los proyectos de diseño de interiores más ambiciosos.

CRÉDITOS

Empresa: Flexa srl (Italia)

Director de ventas en Italia: Fabrizio Da Frè